ENTENDENDO ÁGUA DE USO FARMACÊUTICO

Segundo a farmacopeia brasileira são considerados como água para uso farmacêutico os diversos tipos de água empregados na síntese de fármacos; na formulação e produção de medicamentos; em laboratórios de ensaios; diagnósticos e demais aplicações, relacionadas à área da saúde, inclusive como principal componente na limpeza de utensílios, equipamentos e sistemas. A estrutura química da água é peculiar, com um momento dipolo e grande facilidade em formar ligações de hidrogênio. Essas propriedades tornam a água um excelente meio para solubilizar, absorver, adsorver ou suspender diversos compostos, inclusive para carrear contaminantes e substâncias indesejáveis, que vão alterar a pureza e eficácia de um produto farmacêutico. Em face de suas características, os processos de purificação; armazenamento e distribuição devem garantir que as especificações farmacopeicas sejam atendidas, mantidas e controladas adequadamente. Os requisitos de qualidade da água dependerão de sua finalidade e emprego, e a escolha do sistema de purificação destina atender ao grau de pureza estabelecido. O usuário é responsável pela seleção do tipo de água adequado aos seus objetivos, bem como pelos controles e verificações necessários, em intervalos que garantam a manutenção da qualidade desejada. Ele deve assegurar que o sistema apresenta desempenho adequado e capacidade para fornecer água com o nível de qualidade estabelecido, para atender aos parâmetros especificados nas monografias individuais.

O controle da contaminação da água é crucial, uma vez que a água tem grande capacidade de agregar compostos diversos e, também, de se contaminar novamente após a purificação. Os contaminantes da água são representados por dois grandes grupos: químico e microbiológico.

CONTAMINANTES QUÍMICOS

Os contaminantes orgânicos e inorgânicos têm origens diversas: da fonte de alimentação, da extração de materiais com os quais a água entra em contato, da absorção de gases da atmosfera, de resíduos poluentes ou resíduos de produtos utilizados na limpeza e sanitização de equipamentos, dentre muitos outros. Incluem-se aqui as endotoxinas bacterianas, resultantes de microorganismos aquáticos gram negativos, contaminantes críticos que devem ser removidos adequadamente. Esses contaminantes podem ser avaliados, principalmente, pelos ensaios de carbono orgânico total – COT e de condutividade.

A condutividade, medida em microsiemens/cm, é recomendada para avaliar água com grande quantidade de íons e o seu recíproco, a resistividade, em megohm.cm, é medida quando há baixa concentração de íons dissolvidos. A maioria dos compostos orgânicos pode ser removida por osmose reversa, entretanto, aqueles com baixo peso molecular demandam de técnicas adicionais, como a resina de troca iônica, eletrodeionização, carvão ativado ou oxidação por ultravioleta ou ozônio, para serem removidos. Os limites estabelecidos para os parâmetros dos contaminantes químicos orgânicos e inorgânicos destinam-se a proteger a saúde e evitar que compostos químicos críticos possam interferir na fase de pré-tratamento dos sistemas de água, considerando que, posteriormente, podem ser de difícil remoção.

CONTAMINANTES MICROBIOLÓGICOS

São representados principalmente por bactérias e apresentam um grande desafio à qualidade da água. São originários da própria microbiota da fonte de água e de alguns equipamentos de purificação. Podem surgir, também, devido a procedimentos de limpeza e sanitização inadequados, que possibilitam à formação de biofilmes e, por consequência, instalam um ciclo contínuo de crescimento a partir de compostos orgânicos que, em última análise, são os próprios nutrientes para os microrganismos.

As bactérias podem afetar a qualidade da água por desativar reagentes ou alterar substratos por ação enzimática, aumentar o conteúdo em COT, alterar a linha de base (ruído de fundo) em análises espectrais e produzir pirogênios, como as endotoxinas.

A contagem de bactérias é reportada em unidades formadoras de colônias por mililitro (UFC/mL) e, em geral, aumenta com o tempo de estocagem da água. Os contaminantes mais frequentes são bastonetes gram negativos, principalmente dos gêneros Alcaligenes, Pseudomonas, Escherichia, Flavobacterium, Klebsiella, Enterobacter, Aeromonas e Acinectobacter. O padrão microbiológico é especificado em paralelo aos contaminantes químicos e consiste na ausência de coliformes totais e termotolerantes (microrganismos patogênicos de origem fecal), além de enterovírus, cistos e oocistos de protozoários, como Giardia sp e Cryptosporidium sp em amostra de 100 mL. Para atender a esses limites, as estações de tratamento utilizam processos de desinfecção com substâncias químicas contendo cloro ou outros oxidantes, empregadas há décadas, e consideradas relativamente seguras para os seres humanos. Entretanto, esses oxidantes podem reagir com o material orgânico de origem natural e gerar produtos secundários da desinfecção, como trihalometanos, cloraminas ou ainda deixar resíduos dos próprios desinfetantes. Esses produtos indesejáveis requerem atenção especial, por parte dos legisladores e usuários.

As cloraminas, em particular, podem danificar irreversivelmente um equipamento de decloração integrante de um sistema de purificação, além de apresentarem risco de formação e liberação de amônia. Além desses dois grupos fundamentais de contaminantes, existem os particulados, constituídos por sílica, resíduos da tubulação ou colóides e que, além de ser um risco à qualidade da água purificada, podem provocar entupimentos e prejudicar gravemente o processo de purificação, por reduzir seu desempenho, ou até mesmo causar danos irreversíveis aos equipamentos.

Podem ser detectados por filtração, combinada com gravimetria ou microscopia. Mas em geral não é necessário identificar o tipo de partícula, apenas removê-la. Aqui são abordadas algumas considerações acerca dos principais sistemas de purificação normalmente utilizados na produção da água para uso farmacêutico; suas principais aplicações; monitoramento e manutenção. Abrange, também, os parâmetros de pureza estabelecidos para aqueles tipos de água que não são cobertos pela legislação vigente.

TIPOS DE ÁGUA

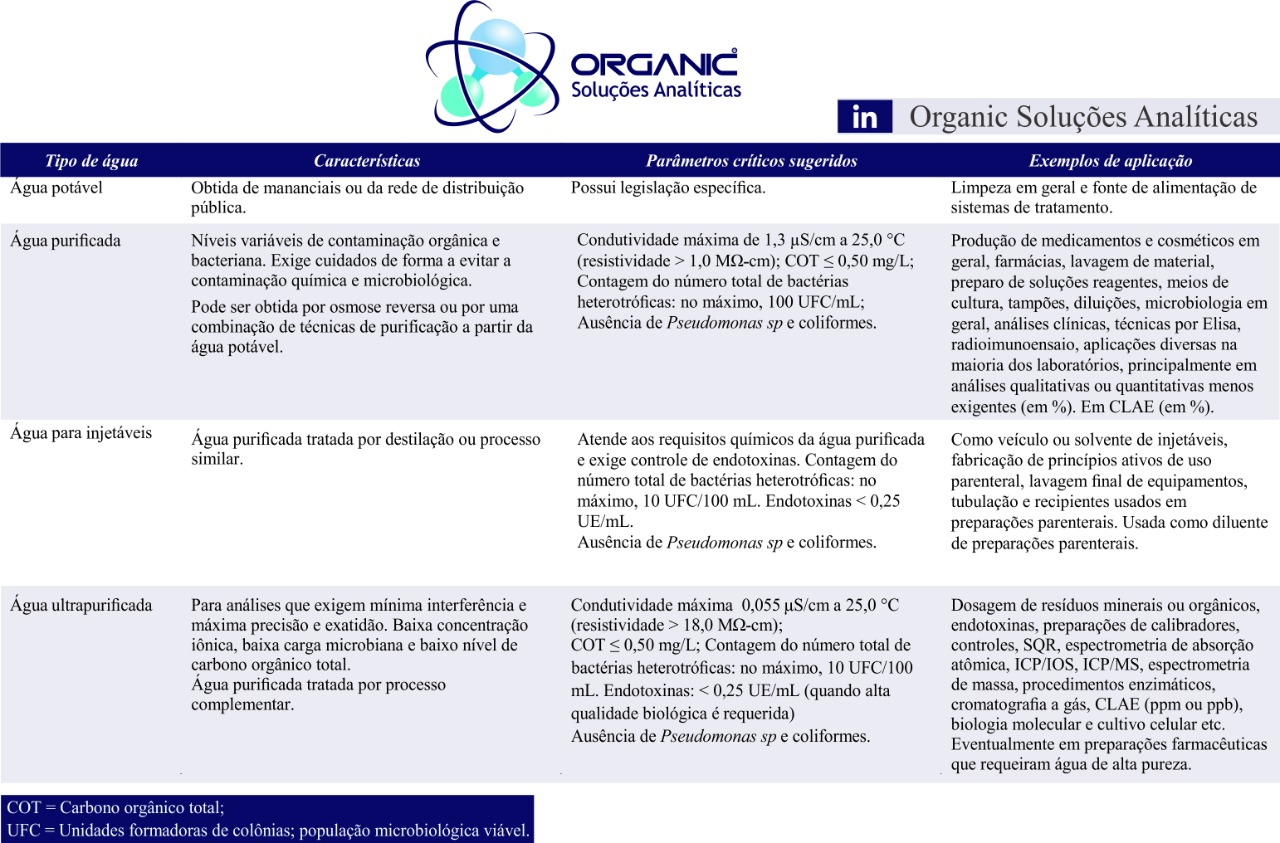

Basicamente, há três tipos de água para uso farmacêutico: a água purificada (AP); a água para injetáveis (API) e a água ultrapurificada (AUP), encontram-se em monografias, compêndios oficiais de outros países ou internacionais especificam, além desses, outros tipos de água, como: acondicionadas em frascos, estéreis ou bacteriostáticas, para irrigação ou inalação. Porém, todas possuem características de pureza semelhante aos tipos fundamentais já mencionados. Além destas há a água potável, que é amplamente utilizadas e têm aplicação direta em instalações farmacêuticas, principalmente em procedimentos gerais de limpeza. Assim, são considerados os quatro tipos de água a seguir, em relação às suas características principais e as sugestões de aplicação. As monografias específicas, quando disponíveis, detalham os parâmetros de pureza estabelecidos para cada tipo.

ÁGUA POTÁVEL

Como diretriz fundamental, o ponto de partida para qualquer processo de purificação de água para fins farmacêuticos é a água potável. Essa é obtida por tratamento da água retirada de mananciais, por meio de processos adequados para atender às especificações da legislação brasileira relativa aos parâmetros físicos, químicos, microbiológicos e radioativos, para um determinado padrão de potabilidade e, portanto, não possui monografia específica nesse compêndio. A água potável é empregada, normalmente, nas etapas iniciais de procedimentos de limpeza e como fonte de obtenção de água de mais alto grau de pureza. Pode ser utilizada, também, na climatização térmica de alguns aparatos e na síntese de ingredientes intermediários. O controle rigoroso e a manutenção de conformidade dos parâmetros de potabilidade da água são fundamentais, críticos e de responsabilidade do usuário do sistema de purificação que será alimentado. O controle deve ser periódico para garantir que o sistema de purificação utilizado esteja apropriado para as condições da fonte de alimentação e que não houve alteração na qualidade da água fornecida. No entanto, a maioria das aplicações requer tratamento adicional da água potável, seja por destilação, deionização, troca iônica, osmose reversa, isolados ou acoplados, ou outro processo adequado para produzir a água purificada, livre da interferência de contaminantes que possam afetar a qualidade dos medicamentos produzidos.

ÁGUA PURIFICADA (AP)

A água purificada é produzida a partir da água potável e deve atender às especificações estabelecidas na respectiva monografia. Não contém qualquer outra substância adicionada. É obtida por uma combinação de sistemas de purificação, em uma sequência lógica, tais como múltipla destilação; troca iônica; osmose reversa; eletrodeionização; ultra filtração, ou outro processo capaz de atender, com a eficiência desejada, aos limites especificados para os diversos contaminantes.

É empregada como excipiente na produção de formas farmacêuticas não parenterais e em formulações magistrais, desde que não haja nenhuma recomendação de pureza superior no seu uso ou que não necessite ser apirogênica. Também, pode ser utilizada na lavagem de material, preparo de soluções reagentes, meios de cultura, tampões, diluições diversas, microbiologia em geral, análises clínicas, técnicas por ELISA ou radioimunoensaio, aplicações diversas na maioria dos laboratórios, principalmente em análises qualitativas ou quantitativas menos exigentes (determinações em porcentagem).

É utilizada nos ensaios e determinações que indiquem o emprego de água, a não ser que haja especificação em contrário quanto ao nível de pureza requerido, como por exemplo, alguns métodos analíticos instrumentais e análises que exijam água apirogênica ou de pureza química superior. Pode ser empregada em cromatografia a líquido de alta eficiência, quando confirmado que o seu emprego não afeta a exatidão nem a precisão dos resultados. Dependendo da aplicação, pode ser esterilizada, sem necessariamente atingir o limite de endotoxinas bacterianas estabelecido para a água para injetáveis. Necessita monitoramento de contagem do total de organismos aeróbicos viáveis, na produção e estocagem, visto que não possui nenhum inibidor de crescimento adicionado.

Minimamente, é caracterizada por condutividade de, no máximo 1,3 µS/cm a 25,0 °C (resistividade > 1,0 МΩ/cm) e COT ≤ 0,50 mg/L, e contagem total de bactérias ≤ 100 UFC/mL, a não ser que especificado de forma diferente. Todo o sistema de obtenção; armazenamento e distribuição deve ser devidamente validado e monitorado quanto aos parâmetros de condutividade e contagem microbiana. Ainda que seja especificada uma contagem microbiana máxima de 100 UFC/mL na monografia, cada instalação produtiva deverá estabelecer o seu limite de alerta ou de ação, caso as características específicas de utilização sejam mais restritivas.

ÁGUA ULTRAPURIFICADA (AUP)

A água ultrapurificada possui baixa concentração iônica, baixa carga microbiana e baixo nível de COT. Essa modalidade de água é requerida em aplicações mais exigentes, principalmente em laboratórios de ensaios, para diluição de substâncias de referência, em controle de qualidade e na limpeza final de equipamentos e utensílios utilizados em processos que entrem em contato direto com a amostra que requeira água com esse nível de pureza. É ideal para métodos de análise que exigem mínima interferência e máxima precisão e exatidão. A utilização de água ultrapurificada em análises quantitativas de baixos teores de analito é essencial para obtenção de resultados analíticos precisos. Outros exemplos de aplicação da água ultrapurificada são: análises de resíduos, dentre eles os traços de elementos minerais, endotoxinas, preparações de calibradores, controles, substância química de referência, espectrometria de absorção atômica em geral, ICP/IOS, ICP/ MS, espectrometria de massa, procedimentos enzimáticos, cromatografia a gás, cromatografia a líquido de alta eficiência (determinação de resíduos em ppm ou ppb), métodos em biologia molecular e com cultivo celular etc. Deve ser utilizada no momento em que é produzida, ou no mesmo dia da coleta. O laboratório deve utilizar o mesmo tipo de água requerida para a leitura final da análise na preparação das amostras, na obtenção da curva padrão, de controles, preparo de soluções, brancos, lavagem final do material e em toda a vidraria que estará em contato direto com a amostra, sempre que for apropriado. A água ultrapurificada caracteriza-se por condutividade de 0,055 µS/cm a 25,0 ºC (resistividade > 18,0 МΩ/cm), COT ≤ 0,50 mg/L, endotoxinas < 0,25 UE/mL (quando alta qualidade biológica é requerida) e contagem total de bactérias ≤ 10 UFC/100 mL.

ÁGUA PARA INJETÁVEIS (API)

Água para injetáveis é utilizada como excipiente na preparação de produtos farmacêuticos parenterais de pequeno e grande volume, na fabricação de princípios ativos de uso parenteral, de produtos estéreis, demais produtos que requeiram o controle de endotoxinas e não são submetidos à etapa posterior de remoção.É utilizada ainda na limpeza e preparação de processos, equipamentos e componentes que entram em contato com fármacos e medicamentos estéreis durante sua produção.

O processo de purificação de primeira escolha é a destilação, em equipamento cujas paredes internas sejam fabricadas em metal apropriado, como o aço inox AISI 316L, vidro neutro ou quartzo. Alternativamente, a API pode ser obtida por processo equivalente ou superior à destilação para a remoção de contaminantes químicos e micro-organismos, desde que seja validado e monitorado quanto aos parâmetros estabelecidos. A água de alimentação deve ser, no mínimo, potável e, em geral, necessitará ser pré-tratada para alimentar os equipamentos. O processo é assim especificado em razão da robustez que tais equipamentos apresentam quanto à operação e ao desempenho. A água para injetáveis deve atender aos ensaios físico-químicos preconizados para a água purificada, além dos testes de contagem total de bactérias ≤ 10 UFC/100 mL e de endotoxinas bacterianas, cujo valor deve ser menor que 0,25 UE/mL.

Alguns parâmetros de qualidade e sugestões de aplicações são registrados na tabela abaixo, para cada tipo de água para uso farmacêutico.

SISTEMAS DE PURIFICAÇÃO DE ÁGUA – TECNOLOGIAS DE PURIFICAÇÃO

Os projetos, instalações e operação de sistemas para produção de água purificada (AP), água ultrapurificada (AUP), água para injetáveis (API) possuem componentes, controles e procedimentos similares. A diferença reside na presença do parâmetro endotoxinas bacterianas na água para injetáveis e nos seus métodos de preparação, especificamente no último estágio. Essas similaridades de parâmetros de qualidade possibilitam estabelecer uma base comum para o projeto de sistemas destinados a obtenção de AP, API ou AUP, sendo pontos críticos diferenciais, o grau de controle do sistema e os estágios finais de purificação necessários para remover bactérias, endotoxinas bacterianas e reduzir a condutividade.

Os processos de obtenção empregam operações unitárias sequenciais – os estágios de purificação – que estão voltados à remoção de determinados contaminantes e à proteção de estágios de purificação subsequentes. Note-se que a operação unitária final para obtenção de água para injetáveis é limitada à destilação ou outro processo equivalente ou superior, na remoção de contaminantes químicos, bem como microorganismos e seus componentes.

A tecnologia de destilação é consagrada pelo seu longo histórico de confiabilidade e pode ser validada para produção de água para injetáveis. Porém, outras tecnologias ou combinação de tecnologias podem igualmente ser efetivas e validadas para essa finalidade. A ultrafiltração colocada em uma sequência após outras tecnologias de purificação de contaminantes químicos pode ser adequada para a produção de água para injetáveis se demonstrar a mesma eficácia e confiabilidade da destilação, na validação.

Para produzir a água para injetáveis, há novas e promissoras aplicações validáveis devido ao desenvolvimento de novos materiais para tecnologias como osmose reversa e ultrafiltração, que permitem operar e sanitizar em temperatura mais elevada, possibilitando uma redução microbiana mais efetiva.O projeto de instalação de um sistema de purificação de água deve considerar a qualidade da água de fornecimento e da água desejada ao final, a vazão necessária, a distância entre o sistema de produção e os pontos de uso, o traçado da tubulação e conexões, o material empregado, facilidades de assistência técnica e manutenção e os instrumentos adequados para o monitoramento.As tecnologias de purificação destinam-se à remoção de contaminantes nos diversos estágios da sequência de purificação.

As principais tecnologias apresentadas a seguir estão em uma ordem sequencial lógica, porém a escolha de quais serão utilizadas e a ordem em que são aplicadas dependerão da qualidade da água potável de entrada e do tipo de água que se busca obter.

PRÉ-FILTRAÇÃO

Também, conhecida como filtração de profundidade ou filtração inicial, destina-se a remover contaminantes particulados na faixa de tamanho entre 5 e 10 µm, essencialmente para proteger as tecnologias subsequentes, utilizando filtros de areia ou combinação de filtros.

ADSORÇÃO POR CARVÃO VEGETAL ATIVADO

Essa tecnologia emprega a capacidade de adsorção do carvão vegetal ativado em contato com compostos orgânicos ou contaminantes, como as cloraminas. Além disso, remove agentes oxidantes por redução química, em especial o cloro livre, que afeta outras tecnologias baseadas em membrana, como a osmose reversa ou a ultrafiltração. A retirada de agentes sanitizantes propicia o crescimento bacteriano e a formação de biofilme, o que implica na necessidade de sanitização do próprio carvão ativado, com vapor direto ou água quente, por exemplo, e do controle de partículas e contagem microbiana de seu efluente.

TRATAMENTO COM ADITIVOS QUÍMICOS

O uso de aditivos químicos refere-se àqueles que se destinam a ajustar o pH ou a remover carbonatos e amônia, para a proteção de outras tecnologias, entre elas a osmose reversa. Como aditivos químicos podem ser empregados: o ozônio, comumente usado no controle de microrganismos e o metabissulfito, aplicado como agente redutor para cloro livre, em substituição ao carvão vegetal ativado. Os aditivos químicos são, necessariamente, removidos em algum estágio posterior de purificação e não podem deixar resíduo na água final.

TRATAMENTO COM ABRANDADORES

Nos casos em que a água de alimentação é “dura”, torna-se necessário usar os abrandadores. Essa tecnologia emprega resinas regeneráveis de troca iônica, que capturam os íons cálcio e magnésio, e liberam íons sódio na água. O abrandamento é utilizado na proteção de tecnologias sensíveis à incrustação, como a osmose reversa. É necessário controlar a contagem microbiana, com regeneração frequente, recirculação ou outras formas de redução de contagem microbiana, para evitar a formação de biofilme.

DEIONIZAÇÃO E ELETRODEIONIZAÇÃO CONTÍNUA

A deionização e a eletrodeionização contínua são tecnologias eficazes para a remoção de sais inorgânicos dissolvidos. Os sistemas de deionização, também, conhecidos como deionização convencional, produzem água purificada de uso rotineiro, por meio de resinas de troca iônica específicas para cátions ou para ânions. São polímeros orgânicos, geralmente sulfonados, na forma de pequenas partículas. As resinas catiônicas capturam os íons liberando o íon H+ na água e as aniônicas liberam OH-. São regeneráveis com ácidos e bases, respectivamente. Esse processo isolado não produz água de alta pureza, por haver fuga de pequenos fragmentos da resina, facilidade de crescimento microbiano e por haver baixa remoção de orgânicos. Os sistemas de eletrodeionização contínua combinam resinas catiônicas e aniônicas com membranas semipermeáveis e a aplicação de um campo elétrico, promovendo assim a remoção de íons de forma contínua, isso é, sem necessidade de parada para regeneração. Em ambos os casos é necessário ter um controle sobre a geração de partículas decorrente das regenerações sucessivas, além de microrganismos. Isso pode ser realizado, controlando-se as regenerações, no caso da deionização, utilizando-se recirculação da água e aplicando-se radiação UV para o controle de microrganismos na saída, cuja eficácia precisa ser comprovada.

OSMOSE REVERSA

A osmose reversa é uma tecnologia de purificação baseada em membranas semi permeáveis e com propriedades especiais de remoção de íons; microrganismos e endotoxinas bacterianas. Remove 90 a 99% da maioria dos contaminantes. Entretanto, diversos fatores, como pH; pressão diferencial ao longo da membrana; temperatura; tipo do polímero da membrana e a própria construção dos cartuchos de osmose reversa podem afetar significativamente essa separação. As membranas de osmose reversa devem ser devidamente controladas quanto à formação de incrustações provenientes de sais de cálcio, magnésio e outros, e de biofilme, fonte crítica de contaminação microbiana e de endotoxinas. Por isso é imprescindível instalar um sistema de pré-tratamento antes da osmose reversa, que remova partículas e agentes oxidantes, e, em paralelo, deve fazer-se, periodicamente, a sanitização do sistema. Essa prática ajuda a aumentar a vida útil das membranas e reduz a frequência de sua regeneração. Existem, os sistemas de osmose reversa de duplo passo, em que a água purificada pelo primeiro estágio alimenta o segundo estágio, incrementando e complementando a purificação.

ULTRAFILTRAÇÃO

Sistemas de ultrafiltração são frequentemente utilizados em sistemas de água para uso farmacêutico, para a remoção de endotoxinas. A ultrafiltração é realizada utilizando-se uma membrana especial com a propriedade de reter moléculas conforme o seu peso molecular e estereoquímica. Denomina-se de corte nominal de peso molecular “cut off” a faixa utilizada para a separação das partículas, caracterizado pelo tamanho do peso molecular. Na remoção de endotoxinas são utilizados filtros na faixa de 10 000 Da, que retêm moléculas com massa molecular, maior ou igual a 10 000 Da. Essa tecnologia pode ser usada em uma etapa final ou intermediária do sistema de purificação, desde que validada, e, da mesma forma que a osmose reversa, requer um pré-tratamento, um controle adequado das condições operacionais e procedimentos apropriados de limpeza e sanitização, para manter a qualidade da água conforme o estabelecido.

FILTRAÇÃO COM CARGA ELETROSTÁTICA

Esse tipo de filtração emprega cargas positivas na superfície das membranas e destina-se a reduzir os níveis de endotoxinas que possuem natureza elétrica negativa. Apresentam uma capacidade marginal de remoção de microrganismos, porém sua maior eficiência é devido à remoção de endotoxinas. Apresenta uma limitação importante: quando as cargas estão totalmente neutralizadas, por saturação pela captura das endotoxinas, a remoção se paralisa. Por essa razão, filtros com carga eletrostática são extremamente difíceis de validar, dada essa imprevisibilidade, quanto ao momento em que efetivamente não mais retêm esses contaminantes.

MICROFILTRAÇÃO – RETENÇÃO DE MICRORGANISMOS

Essa tecnologia utiliza membranas microporosas, com uma especificação de tamanho de poro de 0,2 ou 0,22 µm. Devem ser validadas quanto à retenção, por meio de um teste bacteriológico, que determina o valor da redução logarítmica dos microrganismos nas membranas. O modelo usado emprega uma suspensão de brevundimonas diminuta a 107 UFC/cm2 de área filtrante, e testa a esterilidade do filtrado. Ainda que a membrana seja especificada como 0,2 ou 0,22 µm de diâmetro de poro, não necessariamente será esterilizante, se não produzir um filtrado estéril por meio desse teste, ou seja, um valor de redução logarítmica igual a 7. Caso a redução logarítmica obtida não seja da ordem de sete, a membrana pode ser utilizada para reduzir contagem microbiana, porém não deve ser utilizada para esterilizar. A microfiltração é aplicada, na filtração de gases, ou ventilação de tanques de armazenamento, para evitar contaminação da água neles contida. Nesses casos, utilizam-se membranas hidrofóbicas, para que o filtro opere sem acúmulo de água condensada, a partir da umidade do próprio ar.

RADIAÇÃO ULTRAVIOLETA (UV)

A radiação UV é utilizada em sistemas de purificação de água em dois comprimentos de onda: 185nm e 254 nm, que promovem dois efeitos:

• 185 nm + 254 nm – oxidação de compostos orgânicos e consequente redução de sua concentração, para atender aos limites da AP, AUP e API;

• 254 nm – ação germicida nos diversos pontos da sequência de purificação, para reduzir a contagem microbiana. Para a oxidação de orgânicos a água deve estar no estágio final da purificação, e essa remoção será mais efetiva quanto menor a carga de contaminantes. Deve-se monitorar a intensidade da lâmpada e considerar a profundidade/espessura do leito e o fluxo de água no local da radiação.

DESTILAÇÃO

Em instalações industriais pode haver destiladores simples, de múltiplos efeitos e os de compressão de vapor, que são usados, em geral, para sistemas de produção de grandes volumes. A água de alimentação para esses equipamentos requer controles diferentes daqueles usados em osmose reversa. Nesse caso, a concentração de silicatos é crítica, como em qualquer sistema de geração de vapor. Outro aspecto importante é a possibilidade de carreamento de compostos voláteis no condensado. Isso é especialmente importante no que se refere a impurezas orgânicas, como trihalometanos e gases dissolvidos na água, como dióxido de carbono e amônia. Assim, é fundamental o controle da água potável de entrada, conforme mencionado sobre a água de alimentação para sistemas de purificação.

DISTRIBUIÇÃO, SANITIZAÇÃO, ARMAZENAMENTO E VALIDAÇÃO

DISTRIBUIÇÃO

O desenho do sistema de distribuição deve levar em conta a recirculação constante da água purificada e da água para injetáveis e a manutenção da temperatura da água contida no tanque. Caso necessário, deverá contar com um trocador de calor para fornecer água mais fria aos pontos de uso. Tubulações, válvulas, instrumentos e outros dispositivos devem ter construção e acabamento sanitário, de forma a não contribuírem para que ocorra a contaminação microbiana e ser sanitizados. Não devem ser utilizados filtros de retenção microbiológica na saída, ou no retorno dos sistemas de distribuição, pois são repositórios de microrganismos retidos e, portanto, uma fonte crítica para a formação de endotoxinas. Os pontos de uso devem ser projetados de forma a evitar volumes mortos e possibilitar que a água recircule totalmente neles quando estiverem fechados.

SANITIZAÇÃO

Diversos são os métodos de sanitização dos sistemas de produção, armazenamento ou distribuição. O material de construção do sistema deve ser resistente aos agentes empregados e a temperatura utilizada no processo é crítica. É comum utilizar temperaturas de 80 °C ou de 65 °C, com circulação contínua da água. No entanto, para impedir a formação de biofilmes normalmente é empregada uma combinação de calor e agentes químicos na sanitização. O procedimento de sanitização deve ser devidamente validado.

Como agentes químicos, geralmente são usados oxidantes, como os compostos halogenados, peróxido de hidrogênio, ozônio ou uma combinação desses. A frequência da sanitização é determinada pelo histórico dos resultados do monitoramento e das curvas de tendência, de forma que o sistema funcione sem exceder o limite de alerta.

ARMAZENAMENTO

As condições de estocagem devem ser adequadas à qualidade da água. A água ultrapurificada não deve ser armazenada por período superior a 24 horas. A diretriz fundamental para o armazenamento da água purificada, da água ultrapurificada, ou da água para injetáveis é ponderar que, quanto maior o grau de purificação da água, mais rapidamente ela tende a se recontaminar. Sendo assim, a água deve ser mantida em recirculação constante, por meio de seu sistema de distribuição, sempre que aplicável. As primeiras porções de água produzida por um sistema de purificação que tenha ficado inativo por mais de quatro horas devem ser desprezadas, proporcionalmente ao volume morto do recipiente. Essas variáveis devem ser validadas, para as condições específicas de cada sistema, bem como, estabelecidos os parâmetros a serem avaliados na validação. O reservatório utilizado para a sua manutenção deve ser apropriado aos fins a que se destina, composto por material inerte, limpo e não servir de fonte de contaminação ao conteúdo. O material de construção deve apresentar características e rugosidade apropriadas para dificultar a aderência de resíduos, a formação de biofilme e corrosão pelos agentes sanitizantes. O aço inoxidável 316L eletropolido, com rugosidade menor que 0,5 microra, é a escolha mais frequente para atender a essas exigências. O reservatório deve estar protegido de fontes de luz e calor impróprios e a geometria deve permitir seu esgotamento total pelo fundo, sem volumes mortos. Procedimentos adequados devem ser adotados para evitar a contaminação por particulados, orgânicos ou microrganismos. Deve possuir um filtro de “respiro” / ventilação para evitar que haja contaminação do volume do tanque pela admissão de ar / umidade, contaminados e evitar uma recontaminação por essa via. Em particular, mas não exclusivamente, reservatórios de água para injetáveis devem ser encamisados, para manter a água circulante em temperatura superior a 80º C, que restringe significativamente o crescimento bacteriano.

VALIDAÇÃO

O propósito fundamental da validação é assegurar a confiabilidade de um sistema de purificação de água, envolvendo sua obtenção, armazenamento, distribuição e qualidade no ponto de uso. A validação inclui a Qualificação do Projeto (QP); da Instalação (QI); da Operação (QO) e do Desempenho (QD). O plano de validação para um sistema de água envolve as seguintes etapas:

• Conhecer o padrão de qualidade da fonte de alimentação;

• Estabelecer o padrão de qualidade da água purificada;

• Definir as tecnologias de purificação e sua sequência, a partir da qualidade da água de entrada;

• Selecionar os materiais de construção dos sistemas de produção, armazenamento, distribuição e monitoramento dos pontos de uso;

• Desenvolver os protocolos de qualificação de projeto, instalação, operação e desempenho;

• Estabelecer os parâmetros críticos, níveis de alerta e de ação e a periodicidade de sanitização e de monitoramento;

• Estabelecer um plano de manutenção da validação, que incluirá mecanismos para o controle de mudanças nos sistemas de água e proporcionará subsídios para um programa de manutenção preventiva. Os protocolos de qualificação devem estar previamente aprovados antes de sua execução.

MONITORAMENTO DA QUALIDADE DA ÁGUA

O processo empregado na produção de água para uso farmacêutico deve ser validado e, sistematicamente, os parâmetros estabelecidos na legislação e nas monografias específicas de cada tipo de água devem ser verificados. O monitoramento da qualidade da água deve abranger todos os pontos críticos e representativos do sistema, de acordo com o planejamento estabelecido, de forma consistente e contínua.

O monitoramento da qualidade da água deve ser realizado por meio de análises físico-químicas e microbiológicas.

Assim, devem ser estabelecidos procedimentos operacionais e de sanitização, um programa de monitoramento abrangente, com manutenção preventiva e um sistema de controle de mudanças, que determine criteriosamente se o sistema necessitará ser revalidado após qualquer modificação. As questões sazonais que podem afetar a qualidade da água da fonte de fornecimento devem ser consideradas na elaboração do plano. A frequência de coleta das amostras é definida na validação do sistema, bem como os ensaios necessários para garantir a manutenção da qualidade da água requerida. Qualquer alteração no plano original deve ser reavaliada.

Os equipamentos e aparatos utilizados nas verificações devem ser capazes de fornecer a leitura na faixa requerida para a pureza estabelecida. Os equipamentos utilizados devem estar devidamente calibrados. As verificações realizadas devem ser registradas em formulário próprio, em que conste, pelo menos, o(s) parâmetro(s) medido(s), a data da medição, o valor obtido, a faixa de aceitação e o responsável pela leitura. O pessoal que realiza essa tarefa deve conhecer o plano de amostragem e os métodos utilizados, bem como os limites de alerta e de ação estabelecidos. Caso o usuário terceirize esse controle, deve garantir que o terceirizado cumpra com os requisitos e procedimentos definidos. Os dados obtidos são comparados com as especificações típicas e os limites de alerta e de ação. Esses são estabelecidos pelo usuário, com base nos dados da validação, no histórico do sistema de purificação e distribuição, e nas exigências de qualidade para uma determinada aplicação.

O usuário deve definir os limites de alerta e de ação, de forma a evitar a obtenção do produto com especificação de qualidade inferior à requerida para uma dada aplicação. O limite de alerta indica que um desvio na qualidade pode acontecer e não necessariamente requer uma medida corretiva. Pode ser estabelecido com base em uma análise estatística do histórico de tendências, utilizando dois desvios padrão, por exemplo, ou cerca de 70% do limite de ação, ou 50% da contagem do número de unidades viáveis, o que for menor. O limite de ação indica que o desvio da qualidade excedeu os parâmetros toleráveis e requer interrupção da atividade para a correção. Resultados não conformes requerem uma intervenção extraordinária no local, em adição às operações normais, a fim de restaurar o sistema para que o padrão de qualidade esperado seja mantido.

MONITORAMENTO FÍSICO-QUÍMICO

O monitoramento físico-químico acompanha, principalmente, a condutividade e o carbono orgânico total, que também podem ser medidos em linha. Esses ensaios abrangem um grande número de contaminantes inorgânicos. Caso a amostra não seja analisada em seguida à coleta, deve ser preservada e armazenada em condições que garantam a sua integridade e conservação por período adequado. Dependendo da aplicação requerida os parâmetros críticos a serem monitorados podem variar.

MONITORAMENTO MICROBIOLÓGICO

A importância do controle da água para uso farmacêutico está em garantir sua qualidade de modo a atender aos parâmetros determinados em cada monografia e evitar o carreamento da contaminação para os produtos. Sendo assim, requer rigoroso controle de qualidade microbiológico, visto que, por suas características intrínsecas e pelos processos envolvidos na sua produção, é altamente suscetível à contaminação microbiana. O alvo do controle microbiológico são as bactérias patogênicas, existindo a necessidade de identificar ou selecionar certas espécies de micro-organismos que podem ser prejudiciais a processos e produtos, como, por exemplo, Pseudomonas aeruginosa, Burkholderia cepacia, Escherichia coli e Salmonella sp.

A Organic está disponível para apresentar soluções aos clientes e orientar quanto a qualquer dúvida/equipamento/técnica de TOC bem como para outras tecnologias voltadas para água de uso farmacêutico. Temos profissionais que podem orientar desde a instalação de um equipamento a normas técnicas especificas para análise de TOC e nossa abordagem orientada para o atendimento ao cliente fará com que você se sinta confiante na realização de todos os procedimentos necessários para o funcionamento do equipamento até a interpretação do resultado, conte conosco em qualquer etapa de seu processo!

![]() Segunda à Sexta-feira das 8h às 17h

Segunda à Sexta-feira das 8h às 17h